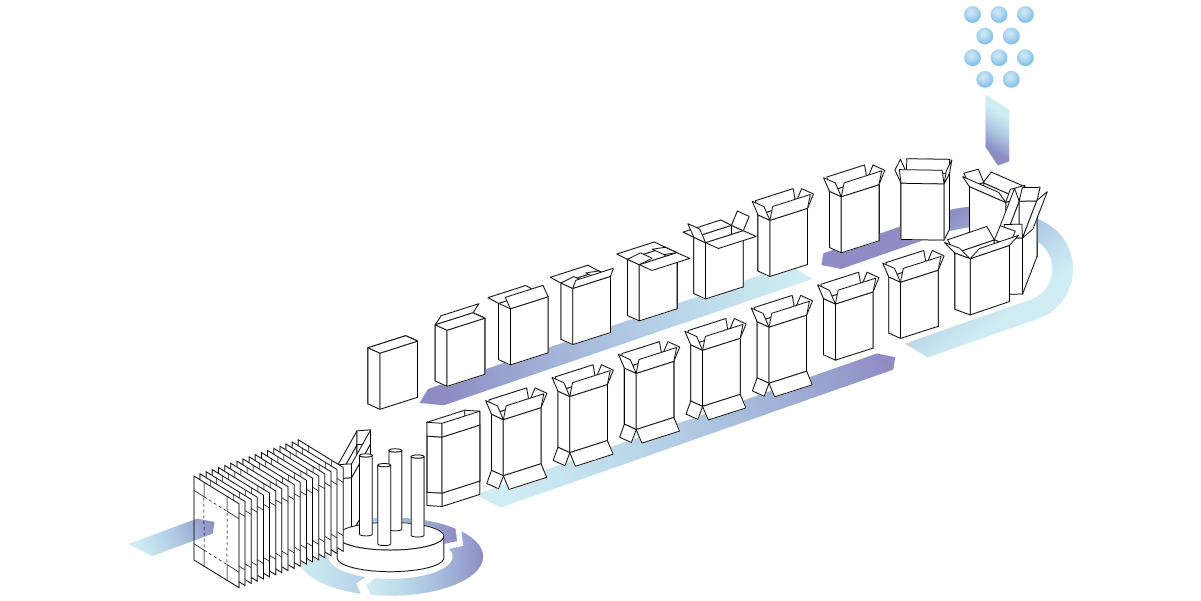

La serie de estuchadoras VCMK representa, en un mercado cada vez más competitivo y orientado a la satisfacción del cliente, la respuesta más valiosa de Senzani, que ha sabido volcar sus conocimientos técnicos y su predisposición a escuchar al cliente para dar forma a su visión y realizar soluciones especializadas y a medida para las distintas necesidades y los múltiples ámbitos de aplicación.

La gama VCMK incluye un gran número de modelos que conjugan la tecnología más vanguardista con la excelencia ingenieril de Senzani para perseguir objetivos de mejora continua y afrontar los retos más difíciles.

Entre estas soluciones, cabe mencionar:

– máquinas con cambio de formato totalmente automático gestionado desde el panel de operador; autoadaptabilidad de los formatos con lectura de código de barras; gestión de almacén de estuches de carga totalmente automática; gestión ilimitada de los programas para los cambios de producto y de formato;

– máquinas con alimentación de producto de tecnología mixta;

– máquinas personalizadas para envasar estuches de dimensiones irregulares y con secuencias de cierra múltiples y especiales;

– máquinas completamente inoxidables y lavables para trabajar en ambientes bajo cero;

– máquinas tratadas para trabajar con productos corrosivos;

– máquinas que funcionan a velocidades extremas (incluso superiores a 600 estuches/minuto); serie ilimitada de opciones y funcionalidades personalizadas.

Todos los componentes han sido diseñados y seleccionados para asegurar la máxima fiabilidad durante el ciclo de vida de la máquina y garantizar la total adaptabilidad a características de formato que pueden variar en el tiempo, con el fin de hacer frente a la continua evolución determinada por los requisitos de normas, de marketing y de producto.

La calidad absoluta y la perfecta cuadratura de los estuches se garantizan mediante la adopción de normas muy estrictas de fabricación y la minuciosidad en la puesta a punto de todos los elementos en las fases de prueba y de arranque de la producción con el cliente.

Durante la fase de diseño, se presta la máxima atención a la búsqueda de soluciones modernas e innovadoras en los ámbitos del ahorro energético, la mitigación del deterioro y la utilización de componentes totalmente libres de defectos.

Técnicos especializados ensamblan y prueban de manera exhaustiva todas las máquinas antes de su entrega, reduciendo así de forma considerable los tiempos de instalación.

Características:

- velocidad máxima entre 300 y 600 cpm y más;

- movimiento continuo;

- tecnología tool-free para los ajustes, sin necesidad de herramientas externas;

- alvéolos y embudos de rápido desacople y tecnología tool-free;

- alvéolos monobloque de aluminio anticorrosivo 6082” UNI9006/4 para el perfecto mantenimiento de los estuches;

- partes en contacto con el producto fabricadas en acero inoxidable;

- embudos con revestimiento de Bancollan para productos frágiles;

- control positivo de los estuches en fase de recogida/formado;

- alimentación de producto con dosificador volumétrico, de peso, de cóclea o de contador;

- máxima amplitud en el rango de formatos disponibles;

- almacén de estuches: con plano variable 0-90°; ergonómico; alerta de nivel mínimo; ajuste de plano de apoyo de estuches motorizado y programable desde el panel de operador; velocidad de alimentación de estuches automática en función de la velocidad de la línea. Posibilidad de integración de soluciones de carga automática de estuches con despaletización automática de las cajas.

- adaptabilidad a todas las formas de estuche y a todas las secuencias de cierre;

- garantía de estabilidad contra el desbordamiento de producto;

- pantalla táctil a color;

- programación sencilla e intuitiva;

- rechazo de productos no conformes con control automático;

- certificación alimentaria y versiones inoxidables completamente lavab les y para productos corrosivos;

- lubricación de los rodamientos de por vida, previa solicitud lubricación centralizada;

- consumo energético limitado, gracias también al uso de una bomba de vacío;

- disponibilidad de todas las plataformas de PLC (Siemens; Allen Bradley; Schneider);

- tensión de cadena principal automática sin intervención humana.